V tomto roce oslaví 50 let od svého založení holandská firma STIKO, která se od svého vzniku etablovala jako průkopník plynových teploměrů. Tato firma totiž přišla s několika originálními konstrukčními detaily, na které získala patentovou ochranu a které jí umožnily držet prvenství ve výrobě plynových plynoměrů po několik desetiletí. Časem byl výrobní program obohacen o řadu dalších výrobků z oboru měřicí techniky, ale i dnes vyniká STIKO obdivuhodně širokým a vysoce variabilním sortimentem v oblasti plynových teploměrů; sortimentem, který umožní vyjít vstříc širokému spektru zákaznických požadavků.

Většina mechanických teploměrů používaných v technické praxi jsou teploměry dilatační, tedy založené na teplotní roztažnosti materiálu: ať už pevného, kapalného nebo plynného. Dříve se hojně používalo teploměrů rtuťových, které však byly vzhledem ke zdravotní a enviromentální závadnosti rtuti nahrazeny teploměry bimetalovými a plynovými.

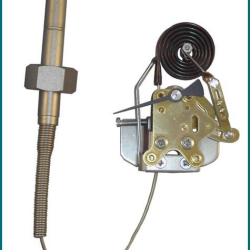

Plynový teplo měr (někdy nazývaný též tlakový teploměr, viz obr.1) je založen na teplotní objemové roztažnosti plynové náplně. Čidlem teploty je tělísko, jehož vnitřní objem čítá několik cm3 a které je vyplněno plynem - u teploměrů STIKO je to dusík, jehož únik při eventuálním poškození nepředstavuje nebezpečí ani pro měřený produkt, ani pro okolní prostředí. Plynové tělísko je kapilárou spojeno s ukazovacím přístrojem, což je v podstatě deformační tlakoměr. Při neměnném objemu plynového tělíska se jeho zahřívání projeví změnou tlaku, která je tlakoměrem převedena na výchylku ručky. Aby teploměr fungoval s přijatelnou přesností, tak objem plynu v kapiláře a v tlakoměru musí být zanedbatelný oproti objemu plynu ve snímacím tělísku. Tato podmínka by s tlakoměrem běžné konstrukce byla těžko splnitelná, a proto se u plynových teploměrů používá deformačního členu v podobě trubice, jejíž průřez je po celé délce zcela smáčknutý a která je stočena do tvaru spirály o mnoha závitech (obr.2). Specifický tvar deformačního členu je jedním z nosných patentů firmy STIKO.

měr (někdy nazývaný též tlakový teploměr, viz obr.1) je založen na teplotní objemové roztažnosti plynové náplně. Čidlem teploty je tělísko, jehož vnitřní objem čítá několik cm3 a které je vyplněno plynem - u teploměrů STIKO je to dusík, jehož únik při eventuálním poškození nepředstavuje nebezpečí ani pro měřený produkt, ani pro okolní prostředí. Plynové tělísko je kapilárou spojeno s ukazovacím přístrojem, což je v podstatě deformační tlakoměr. Při neměnném objemu plynového tělíska se jeho zahřívání projeví změnou tlaku, která je tlakoměrem převedena na výchylku ručky. Aby teploměr fungoval s přijatelnou přesností, tak objem plynu v kapiláře a v tlakoměru musí být zanedbatelný oproti objemu plynu ve snímacím tělísku. Tato podmínka by s tlakoměrem běžné konstrukce byla těžko splnitelná, a proto se u plynových teploměrů používá deformačního členu v podobě trubice, jejíž průřez je po celé délce zcela smáčknutý a která je stočena do tvaru spirály o mnoha závitech (obr.2). Specifický tvar deformačního členu je jedním z nosných patentů firmy STIKO.

|

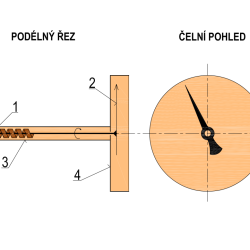

Obr. 1. Schéma plynového teploměru: 1 – plynové tělísko 2 – kapilára 3 – tlakoměrný deformační člen 4 – stonek 5 – průřez trubice, z níž je zhotoven |

Charakteristické vlastnosti daného teploměru jsou dané objemem plynového tělíska, počátečním tlakem plynu při naplnění systému a citlivostí deformačního členu. Další parametry měřidla se nastavují v převodovém mechanismu tlakoměrů: zde se doladí citlivost, nulový bod a změnou úhlových poměrů v pákovém převodu lze částečně upravit i linearitu. |

Porovnání bimetalového a plynového teploměru

|

Obr. 2. Základní funkční prvky |

Bimetalový teploměr je nejrozšířenějším přístrojem v kategorii levnějších průmyslových teploměrů. Senzorický člen bimetalového teploměru je zhotoven plošným spojením dvou pásků kovu o různé teplotní roztažnosti. U stonkových teploměrů je bimetalový pásek svinutý do tvaru válcové šroubovice, která reaguje na změnu teploty tím, že se ještě více svine či rozvine. Z obr.3 je zřejmé, že tímto způsobem lze zkonstruovat opravdu jednoduchý teploměr, který nemusí obsahovat víc než pět základních součástí. Výhodou bimetalových teploměrů je především jednoduchost a tudíž i nízká cena, což je však vyváženo následujícími nevýhodami:

- Bimetalový teploměr je jednoduchý, pokud se jedná o teploměr se zadním připojením, tedy s rovinou ciferníku kolmou na stonek, takže hřídelka ručky leží přímo v ose stonku. Odlišné stavební uspořádání už je podstatně složitější.

- Bimetalový pásek pruží a při chvění se s ručkou navzájem rozkmitává, takže měřidlo je citlivé na otřesy a mechanické rázy.

- Bimetalový deformační člen není v přímém styku s měřeným médiem, ale je umístěn ve válcovém stonku, od jehož povrchu je izolován vzduchem. Teploměr tedy na změny teploty reaguje pomalu. Kromě toho, cirkulace vzduchu uvnitř stonku zvyšuje odvod tepla směrem do tělesa ukazatele a do okolí. To má za následek větší chybu měření. Tento jev se projevuje především u teploměrů s krátkým stonkem.

|

Obr. 3. Funkční schéma bimetalového teploměru: 1 – bimetalový |

Nejběžnější bimetalové teploměry se vyrábějí se stonky o délce od 45 do 400 mm. Teploměry s delším stonkem v konečném důsledku měří přesněji. Původně německá norma DIN EN 13190 definuje přesnější řadu bimetalových teploměrů jako „třídu 1“, což představuje přesnost 1% z rozsahu, minimálně však 1°C.

Na začátku a na konci měřicího rozsahu však existují pásma, v nichž přesnost není definována; v tomto smyslu norma rozlišuje „rozsah stupnice“ (např. 0-100°C) a jemu příslušný „měřicí rozsah“ (např 10-90°C).

Výhody plynových teploměrů

Plynovému tělísku neuškodí vibrace ani mechanické rázy a také odolnost mechanismu v tělese tlakoměru je poměrně vysoká. Odolnost proti vibracím lze dále zvýšit kapalinovou tlumicí náplní (obvykle glycerinem nebo silikonovým olejem), aniž by to komplikovalo konstrukci a podstatněji zvyšovalo cenu.

Plynové tělísko je izolováno od ostatního vnitřního objemu stonku, a tak je minimalizován odvod tepla vlivem proudění.

Díky tomu, že tělísko je s ukazovacím mechanismem spojeno ohebnou kapilárou, je možné situovat jej vzhledem k tělesu ukazovacího přístroje do libovolné polohy.

Tlakoměrný mechanismus skýtá několik nastavovacích a seřizovacích prvků, které umožňují teploměr přesně nastavit tak, aby bylo dosaženo maximální přesnosti měření v celém měřicím rozsahu.

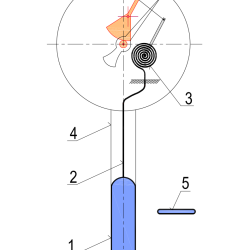

Mechanické vlastnosti používaného tlakoměrného deformačního členu i konstrukční uspořádání umožňují, aby byly k ukazovacímu mechanismu doplněny i spínací či rozpínací elektrické kontakty (obr.6).

Charakteristické vlastnosti plynových teploměrů ze sortimentu STIKO

Volné spojení plynového tělíska s tlakoměrem umožňuje volit z širokého spektra různých stavebních uspořádání. Kapilára může mít délku až 30 m, a tak lze koncipovat i dálkové měření. Podle umístění plynového tělíska se rozlišují teploměry s pevným stonkem, teploměry s kloubem a teploměry s plynovým tělískem na kapiláře. Podle umístění stonku resp podle zaústění kapiláry se rozlišují teploměry se zadním připojením a dolním připojením.

Průměr stonku je shodný s průměrem tělíska a lze jej volit ve škále od 6 do 20 mm. Minimální objem tělíska se řídí požadovaným měřicím rozsahem a délkou kapiláry. Nejkratší tělíska mají délku 12 mm při průměru 20 mm, případně 15 mm při průměru 14 mm), a délka nejkratších stonků je tudíž jenom 25 mm. - Shora je délka stonku omezená jenom manipulačními a přepravními možnostmi; běžně se dodávají teploměry se stonkem o délce 2500 mm i více.

|

|

|

|

|

Obr. 4. Plynový teploměr s pevně připojeným stonkem, |

Obr. 5. Plynový teploměr s kloubovým spojením stonku a ukazatele |

Obr. 6. Teploměr s plynovým tělískem na kapiláře, se dvěma spínacími kontakty |

Výrobce nabízí nespočet způsobů, jak je stonek upevněn v místě měření a jak se provádí jeho utěsnění; totéž platí i pro upevnění plynového tělíska u teploměrů s kapilárou. K dispozici jsou sanitovatelná připojení provedená podle norem obvyklých v potravinářství a farmacii.

Mezi upevňovacím šroubením a tělesem ukazatele je standardně krček o délce 20 mm; na přání uživatele je možné jen s minimálním příplatkem vyrobit teploměry s prodlouženým krčkem, a tím zjednodušit uspořádání měřicího místa tam, kde je třeba překonat tloušťku izolace.

Všechny součásti teploměrů, které jsou ve styku s měřeným médiem a s okolním prostředím, jsou zhotoveny z nerezi AISI 306 resp. 304.

Měřicí rozsahy teploměrů STIKO sahají od -200°C do +800°C, přesnost je standardně 1% z rozsahu, zvýšená přesnost je 0,6%.

Teploměry firmy STIKO splňují požadavky na mechanická zařízení pracující v prostředí s nebezpečím výbuchu a firma jje držitelem certifikátu ATEX. Výrobky STIKO v České republice a na Slovensku prodává firma BHV senzory.

Automa 03/2013 - Jan Vaculík, BHV Senzory s. r. o.